Zuverlässige Mikroelektronik durch Fehleranalyse mit Künstlicher Intelligenz

Der Einsatz von Methoden des maschinellen Lernens bietet neuartige Möglichkeiten zur Automatisierung und damit Effizienzsteigerung der Fehlerdiagnostik von Elektronikbauteilen und Systemen. Gemeinsam mit Partnern will das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS in Halle (Saale) dafür den Weg bereiten. Die neuen Methoden sollen helfen, komplexe Fehlermodi erfassen und auswerten zu können. Darüber hinaus sollen durch eine zunehmend automatisierte Fehleranalyse und Defekt-Kategorisierung mehr Bauelemente und Daten ausgewertet werden, um bisher noch verborgen gebliebene Qualitätsprobleme aufdecken und abstellen zu können. Die Fertigungsqualität und Lebensdauer der Bauelemente kann damit weiter erhöht werden.

Ob neue Mobilität, intelligente Produktion oder moderne Energietechnik: Zuverlässige und robuste Elektronik ist in all diesen Bereichen die Voraussetzung für einen dauerhaften Markterfolg. »Es gibt bei Elektronikbauteilen einen generellen Trend zur Integration von immer mehr Funktionalität in immer kleineres Volumen. Diese hohe Integrationsdichte ist eine ständige Herausforderung für die Qualität und Zuverlässigkeit der Bauelemente. Will man egal ob bei der Herstellung, Produktqualifizierung oder bei einem Kundenrückläufer herausfinden, wo welcher Defekt steckt und wie er verursacht wurde, sind immer ausgeklügeltere Techniken notwendig«, sagt Frank Altmann, der die Aktivitäten des Fraunhofer IMWS innerhalb des neuen Projekts leitet. »Leistungsfähige und ständig verbesserte Methoden zur Fehleranalyse sind deshalb elementar wichtig. Einerseits wird die Industrie so bei der Weiterentwicklung zuverlässiger Elektronik-Produkte unterstützt. Andererseits muss bei Anwendungen wie zum Beispiel des autonomen Fahrens, in der Kommunikationstechnik oder für medizinische Applikationen garantiert sein, dass die Elektronik auch unter den jeweilig spezifischen Umweltbedingungen zuverlässig funktioniert.«

Schon heute unterstützt das Fraunhofer IMWS die Elektronikindustrie bei entsprechenden Fragestellungen insbesondere mit einem tiefgehenden Verständnis von Degradationsmechanismen und Ursachen für Materialversagen und entwickelt vielfältige Methoden zur Fehleranalyse und Materialcharakterisierung. Die Zusammenarbeit mit den Partnern im Projekt »Failure Analysis 4.0 – Key for reliable electronic devices in smart mobility and industry production« hat das Ziel, noch effizientere Fehleranalysetools und -workflows verfügbar zu machen. Die Projektpartner wollen dafür Methoden der Künstlichen Intelligenz (KI) nutzen, damit Defekte besser und schneller nachgewiesen und klassifiziert werden können.

Das Projekt mit den Bauelementeherstellern BOSCH, Infineon, ST-Microelectronics und ERICSSON, den Diagnostikgeräteherstellern PVA TePla AS, CyberTECHNOLOGIES, KERN Mikrotechnik, Matworks, TESCAN/Orsay, Gimic AB, Excillum und Direct Conversion sowie den Forschungseinrichtungen Universität Stuttgart, Ecole de Mines, Universität St. Etienne und der Research Institutes of Sweden (RISE) läuft bis März 2023. »Wir wollen das enorme Potenzial der KI-basierten Methoden für eine weitgehend automatisierte Fehleranalyse und Datenhandhabung nutzen, orientiert am Konzept der Industrie 4.0. Das wird den Analysedurchsatz, die Präzision und die Erfolgsquote bei der Fehlersuche und Ursachenermittlung deutlich verbessern«, sagt Altmann.

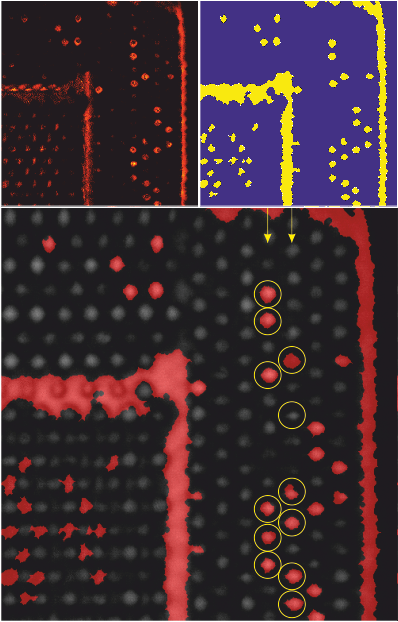

Das Fraunhofer IMWS konzentriert sich dabei auf die Erforschung und Entwicklung von KI-Methoden zur Signalanalyse von zerstörungsfreier Defekterkennung wie der akustischen Rastermikroskopie (SAM = Scanning Acoustic Microscopy) und der Lock-In Thermographie (LIT). Dabei sollen Konzepte des überwachten sowie des nicht überwachten maschinellen Lernens entwickelt und in Diagnostikgeräte für die Datenakquise und Auswertung integriert werden.

Wenn es möglich wird, dass Daten von unterschiedlichen Analysemethoden wie elektrischen Messungen, Materialkenndaten, Defektlokalisierungsverfahren, Methoden der Mikrostrukturanalyse und des Layouts eines integrierten Schaltkreises verknüpft und dann von einem entsprechend trainierten und selbst lernenden Algorithmus analysiert werden, hat das diverse Vorteile. So könnten Defekte automatisch erkannt und deren Signatur ermittelt, klassifiziert und mit bereits bekannten Fehlerkatalogen verglichen werden. Durchlaufzeiten für Fehleranalyseaufgaben würden dabei erheblich verkürzt und der Analyseablauf standardisiert, so dass subjektive Einflüsse von Menschen auf das Analyseergebnis reduziert werden. »Das ist besonders wichtig für komplexe Fehlermodi, die nur sehr selten auftreten, aber ebenfalls zu gravierenden Beeinträchtigungen der Funktion von elektronischen Bauteilen führen können«, sagt Altmann.

Damit dieser ganzheitliche Ansatz von Fehleranalyseabläufen sich verwirklichen lässt, sind im Projekt allerdings etliche Forschungsfragen zu lösen. Beispielsweise müssen einzelne Analysegeräte aus verschiedenen Stufen des Prozesses mit standardisierten Hard- und Softwareschnittstellen miteinander verbunden, Richtlinien und Datenbanksysteme für die Strukturierung, Verarbeitung und Speicherung von bauteilspezifischen Kenn- und Analysedaten definiert, neue KI-erweiterte Analyseverfahren und KI-basierte Algorithmen entwickelt werden.

Altmann fasst zusammen: »In den aktuellen Fehleranalyse-Workflows kommen zahlreiche Methoden zum Einsatz, die komplementäre, sich ergänzende Analysedaten von Bauelementen liefern und bisher meist manuell ausgewertet werden. Die automatisierte, prozessübergreifende Bereitstellung und KI-basierte Auswertung dieser Daten einschließlich Ableitung von Fehlerursachen haben ein enormes Potenzial, die Effizienz der Qualitätssicherung bei der Fertigung weiter zu erhöhen und damit die Produktzuverlässigkeit und Qualität bei immer kürzeren Entwicklungszeiten zu steigern.«