Verbesserter 3D-Druck mit teilkristallinen Polymeren

3D-Druck erobert immer mehr Anwendungsfelder und Marktsegmente. Eine wichtige Werkstoffklasse zur additiven Fertigung sind dabei teilkristalline Polymere. Bei der Herstellung anspruchsvoller Kunststoffbauteile aus diesen Materialien gibt es aber noch viele Einschränkungen. Ein Forschungskonsortium aus dem Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS, der Martin-Luther-Universität Halle-Wittenberg (MLU) und der Otto-von-Guericke-Universität Magdeburg (OVGU) möchte additiv gefertigten Kunststoffbauteilen den Weg in neue Anwendungsfelder bahnen. Das Gemeinschaftsprojekt wird vom Land Sachsen-Anhalt mit Mitteln aus dem Europäischen Fonds für regionale Entwicklung (EFRE) gefördert.

Polymere bestehen aus langen Molekülketten, die normalerweise ungeordnet vorliegen. Bei einigen thermoplastischen Kunststoffen kann es beim Erstarren der weichen Kunststoffschmelze aber zu einer partiellen Ordnung der Molekülketten kommen. Diese Kristallisation hängt hierbei von den Abkühlbedingungen, Zusatz- und Füllstoffen im Polymer sowie den Strömungsbedingungen während des Erstarrens ab und das Ergebnis des Kristallisationsprozesses beeinflusst in signifikanter Weise die mechanischen Eigenschaften des Polymers. Die bei der Verarbeitung benutzten Parameter sind daher der Schlüssel zu besseren Kunststoffbauteilen aus dem 3D-Druck.

Viele der in der Industrie am häufigsten genutzten Kunststoffe können im teilkristallinen Zustand vorliegen, etwa Polyethylen (PE) oder Polypropylen (PP). Sie zählen zu den weltweit wichtigsten Werkstoffen, aus denen beispielsweise Rohre oder Verpackungen hergestellt werden. Im aktuellen Trend zu additiven Fertigungsverfahren wie dem 3D-Druck spielen solche teilkristallinen Polymere allerdings bisher fast noch keine Rolle. Das Spektrum der benutzbaren Kunststoffe ist eingeschränkt und die Eigenschaften der Bauteile sind oft verbesserungswürdig.

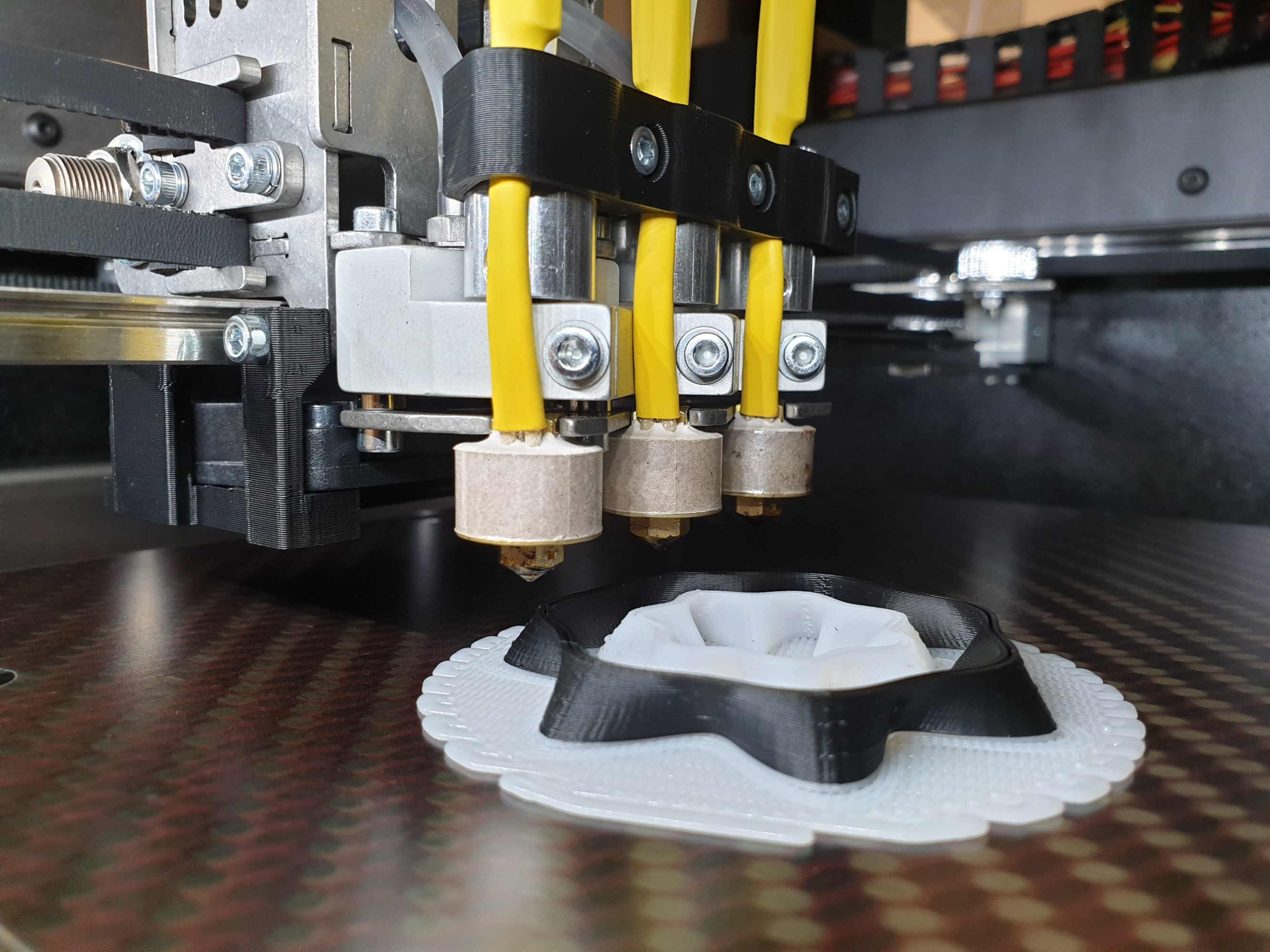

»Viele additive Fertigungsverfahren arbeiten mit filamentbasierten Methoden. Man kann sich diese Filamente wie dünne Kunststofffäden vorstellen, die Schicht für Schicht aufgetragen werden und dann aushärten. Nutzt man dabei teilkristalline Polymere als Ausgangsmaterial, treten häufig technische Probleme mit Verzug und inhomogenen mechanischen Eigenschaften auf, die zum Bauteilversagen führen können. Dies verhindert den Einsatz additiv gefertigter Kunststoffbauteile in vielen Anwendungen«, sagt Prof. Mario Beiner, Projektleiter am Institut für Chemie der MLU und wissenschaftlicher Leiter des Geschäftsfelds Polymeranwendungen am Fraunhofer IMWS.

Die Projektpartner wollen diese Lücke schließen und neue Wege zur additiven Fertigung hochwertiger Bauteile aus teilkristallinen Polymeren eröffnen. Für dieses Ziel werden die Kompetenzen der Region gebündelt: An der MLU bestehen exzellente Kenntnisse im Bereich teilkristalliner Polymere, das Fraunhofer IMWS steuert die anwendungsbezogenen Erfahrungen im Bereich additiver Fertigung bei, ebenfalls an Bord ist die Fakultät für Maschinenbau der OvGU, die ihre Simulationskompetenz zu mechanischen Eigenschaften von Bauteilen in das Projekt einbringt.

Die Arbeiten sind zudem eng angebunden an den seit 2011 von der Deutschen Forschungsgemeinschaft (DFG) geförderten Sonderforschungsbereich »Polymere unter Zwangsbedingungen« sowie dem Interdisziplinärem Zentrum für transferorientierte Forschung in den Naturwissenschaften (IWE TFN) und der darin integrierten , internationalen Graduiertenschule »AgriPoly« zu Funktionellen Polymeren an der MLU, das Kunststoff-Kompetenzzentrum Halle-Merseburg, das DFG-geförderte Graduiertenkolleg »Micro-Macro-Interactions of structured Media and Particle Systems« an der OVGU sowie das Leistungs- und Transferzentrum Chemie- und Biosystemtechnik, das auch die Anknüpfung an kleinere und mittlere Unternehmen in Sachsen-Anhalt sicherstellen wird.

Diese geballte Forschungskompetenz ist notwendig, um die wissenschaftlichen Heraus-forderungen zu meistern. »Es gibt viele offene Fragen, die von der Material- und Parameterauswahl über die Anpassung von additiven Technologien bis hin zur Bauteilprüfung reichen. Damit verbunden ist aber auch das große Potenzial dieser Fragestellung: Innovative Lösungen können hier zu Alleinstellungsmerkmalen und nachhaltigen Wettbewerbsvorteilen führen«, sagt Beiner.

Der Ansatz der Projektpartner zielt auf die Erfassung, Beherrschung und Steuerung von Kristallisationsprozessen während der additiven Fertigung sowie die Erforschung geeigneter Simulationsalgorithmen zur Beschreibung der resultierenden Bauteileigenschaften. Untersucht werden dazu die Parameter beim additiven Fertigungsprozess wie Temperatur, Kühlraten und Scherraten, wofür geeignete Inline-Erfassungsmethoden entwickelt werden, sowie die Kristallisationskinetik der verwendeten Polymere. Zudem werden Simulationsalgorithmen zur Beschreibung relevanter Aspekte der additiven Fertigung entwickelt, die auf bestimmte Fragestellungen in der Anwendung zugeschnitten sind und mit Messergebnissen aus Experimenten an gefertigten Kunststoffbauteilen abgeglichen werden.

Ergebnis der bis 31. März 2022 laufenden Arbeiten sollen Kenntnisse sein, die durch eine Inline-Erfassung und Anpassung der 3D-Druckparameter, Modifizierung der Fertigungstechnologien und simulative Prozessbegleitung die additive Fertigung von deutlich hochwertigeren Kunststoffbauteilen aus teilkristallinen Polymeren ermöglichen, die mechanisch hochbelastbar sind und eine hohe Geometrietreue aufweisen. Damit ließen sich mit Kunststoffbauteilen aus teilkristallinen Polymeren mittels 3D-Druck zahlreiche zusätzliche Anwendungsbereiche erschließen.