Projektkonsortium entwickelt Hochdruck-Wasserstoffbehälter für Betriebsdrücke von bis zu 1000 bar

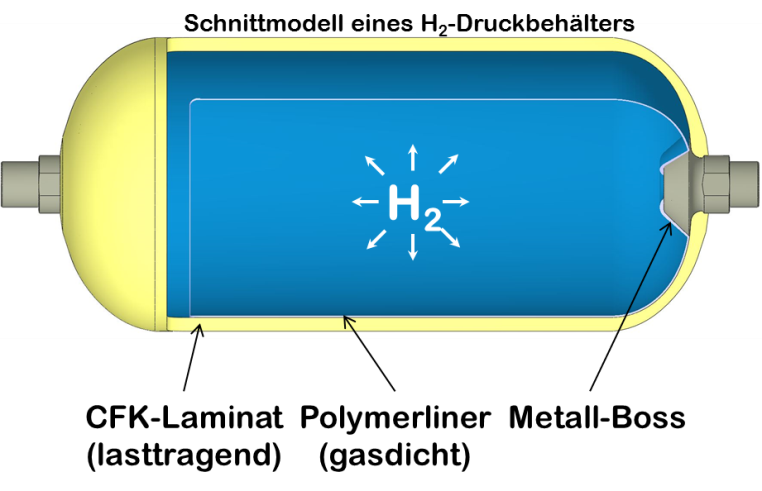

Das »H2-HD« Projektkonsortium, das dem Wasserstoffnetzwerk »Hypos« (Hydrogen Power Storage & Solutions East Germany e.V.) angehört, hat einen Hochdruck-Wasserstoffbehälter entwickelt, der Betriebsdrücken von bis zu 1000 bar standhält. Durch entscheidende Verbesserungen am Design der tragenden CFK-Ummantelung, die auf neuen Auslegungsstrategien basieren und zerstörungsfrei erfasste Mikrostrukturmerkmale berücksichtigen, konnte eine effizientere Verwendung des kostenintensiven Fasermaterials erreicht werden.

Eine homogenere Mikrostruktur ermöglicht einen höheren Berstdruck

Aus Sicherheitsgründen wird der Berstdruck solcher Tanks um ein Vielfaches höher als der Betriebsdruck bemessen. Dies erfordert Wandstärken von mehreren Zentimetern, wobei das Gewicht des Behälters selbst bei Verwendung leichter und hochfester Carbonfasern das Gewicht des transportierten Wasserstoffs um das 10- bis 20-fache übersteigt. Um den Materialeinsatz zu minimieren, müssen die Zugspannungen, die durch den Innendruck entstehen, optimal über alle Verstärkungsfasern verteilt werden. Numerische Auslegungswerkzeuge berechnen die Belastungen im Material für vorgegebene Behälterformen bereits sehr genau, was die Ableitung geeigneter Ablagewinkel und Lagenabfolgen ermöglicht, um den angestrebten Berstdruck mit minimalem Materialeinsatz zu erreichen.

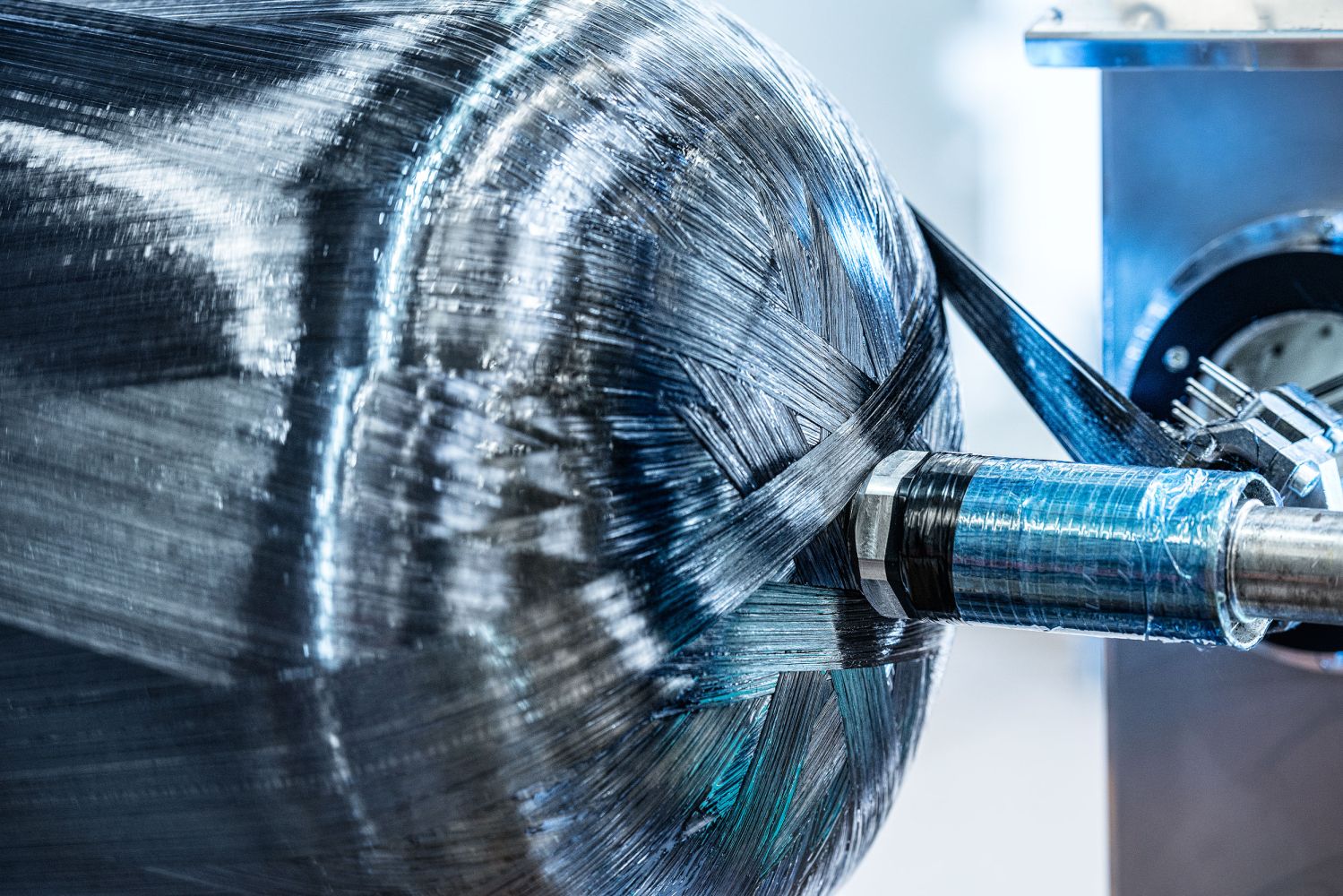

Beim Wickeln der Behälter werden die Faserstränge gemäß diesem Ablagemuster kontinuierlich auf dem zylindrischen Innenbehälter (Liner) abgelegt, was viele dünne Schichten mit wechselnder Faserorientierung erzeugt. Allerdings ist die Faserwickeltechnologie aufgrund technischer Randbedingungen nicht in der Lage, die vorausberechneten Ablagemuster homogen und vollständig fehlerfrei auf das zylindrische Bauteil mit den Domkappen an beiden Enden zu übertragen. Dies führt zwangsläufig zu Überschneidungen der Faserstränge und zur Bildung von Kreuzungspunkten, die Unebenheiten in den Wickellagen verursachen. Mit jeder hinzugefügten dünnen Schicht summieren sich diese Effekte. Bei größerer Wanddicke des Behälters sind die Abweichungen vom idealisierten Berechnungsmodell auffälliger. Toleranzen im Wickelwinkel, Welligkeiten einzelner Faserbündel (Ondulationen), Lufteinschlüsse (Poren) und mikroskopisch kleine Schrumpfungsrisse sind nicht vollständig vermeidbar und können die tatsächliche Festigkeit und zyklische Belastbarkeit eines Druckbehälters beeinträchtigen.

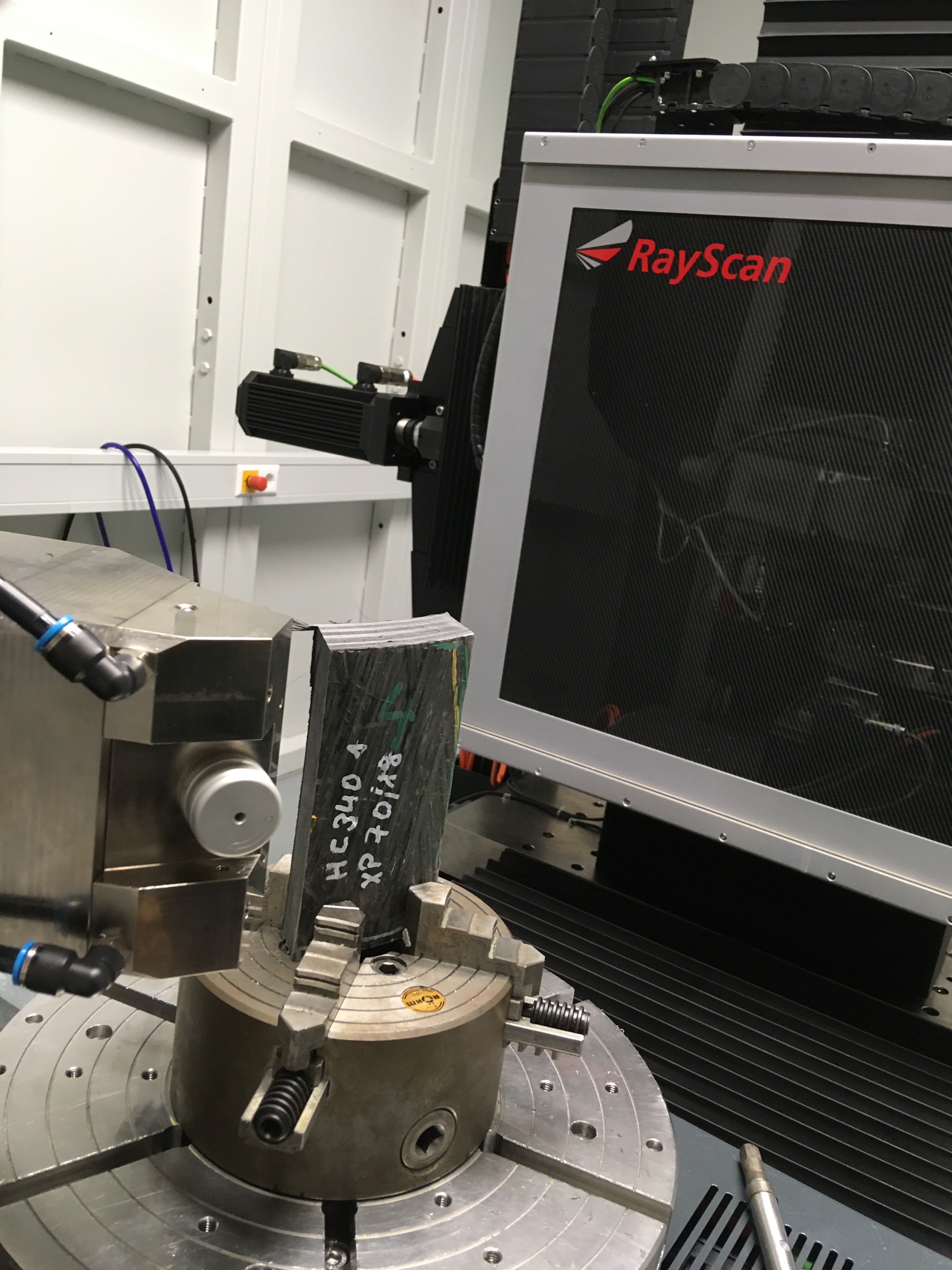

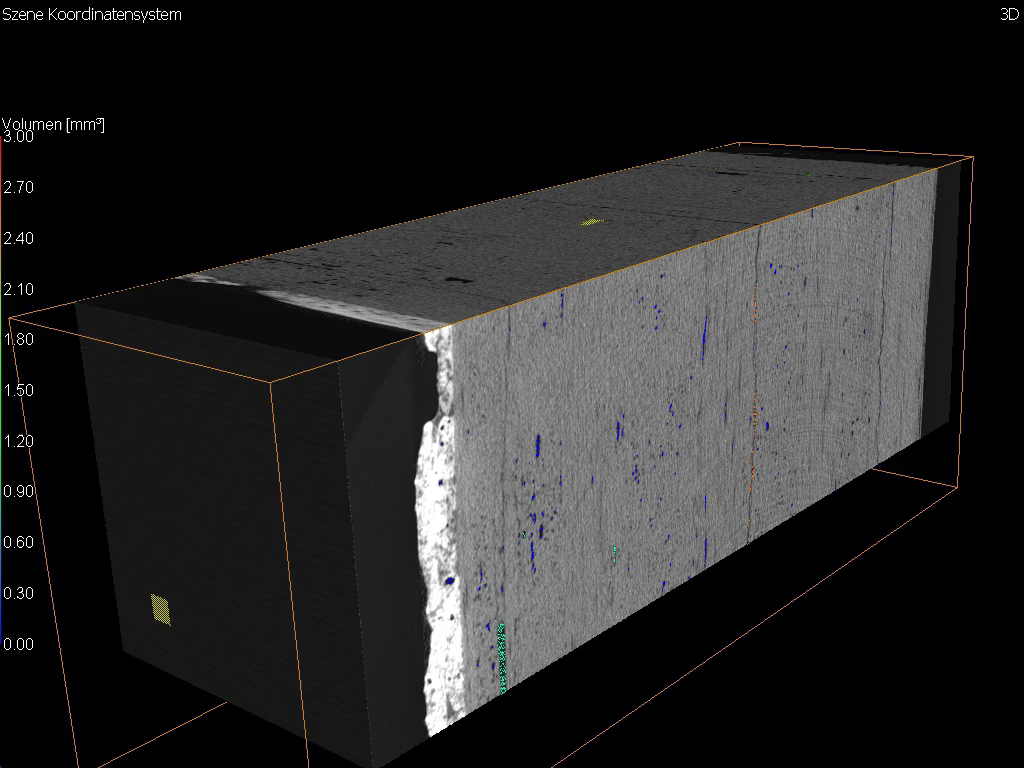

Ein entscheidender Schritt hin zu einer effizienteren Nutzung des kostspieligen CFK-Materials besteht darin, die mikroskopisch kleinen Abweichungen von der Idealstruktur signifikant zu reduzieren. Im Projekt konnte dies am Fraunhofer IMWS durch einen mehrstufigen Designprozess erreicht werden, bei dem mikrostrukturelle Imperfektionen am gefertigten Behälter zunächst mit hoher Detailauflösung detektiert, kategorisiert und quantifiziert werden.