Fahrzeugleichtbaustrukturen mit integrierten Elektronikkomponenten für Elektro-Autos

Zusammen mit elf weiteren Partnern erforscht das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS in dem interdisziplinär ausgerichteten Projekt »InThElekt« die Fertigung innovativer Fahrzeugleichtbaustrukturen mit integrierten Elektronikkomponenten für E-Autos. Mittels thermoplastischer Sandwich-Faserverbundtechnologie und innovativer Entwärmungskonzepte auf Basis neuartiger Vergussmaterialien sollen Gewicht und Verbrauch gesenkt sowie gleichzeitig Funktionen integriert und Bauteilzuverlässigkeit erhöht werden.

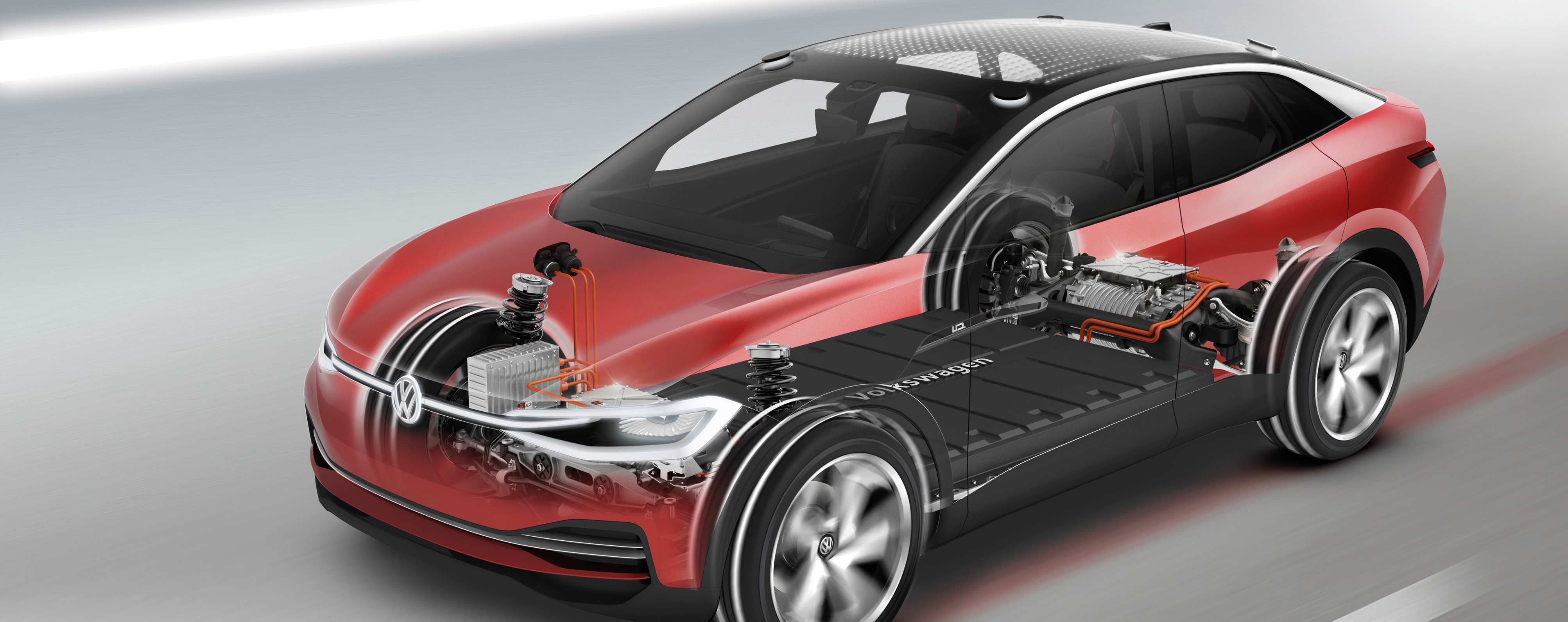

Genauso wie bei einem Verbrennerfahrzeug, spielen auch beim Elektroauto Gewicht und Verbrauch für die Fahrleistung eine wesentliche Rolle. Fahrzeugstrukturbauteile in thermoplastischer Sandwich-FVK-Leichtbauweise können für ein möglichst geringes Fahrzeuggewicht und damit einen reduzierten Energieverbrauch bzw. eine höhere Reichweite sorgen. Das Design solcher polymerer Leichtbaustrukturen ist jedoch eine Herausforderung für die angebundenen Elektronikkomponenten. Denn die in thermoplastischer Sandwich-FVK-Technologie hergestellten Tragstrukturen weisen eine geringere thermische Leitfähigkeit auf als herkömmliche metallische Tragstrukturen, die die durch Elektronik erzeugte Wärme gut ableiten können. Da sich dies auch negativ auf die Zuverlässigkeit der Elektronik auswirken könnte, müssen Konzepte gefunden werden, um die Elektronikkomponenten zu entwärmen und die thermische Leitfähigkeit zu optimieren.

In einem interdisziplinären Verbundvorhaben forschen zwölf Partner, darunter das Fraunhofer IMWS, an einer effizienten Technologie zur großserientauglichen Fertigung von integralen Fahrzeugstrukturbauteilen auf Basis thermoplastischer Faserverbund-Kunststoffe mit angepassten Elektronikkomponenten. Der Schwerpunkt liegt auf dem Zusammenspiel von innovativer Kunststoff-Leichtbautechnologie und neuartigen Technologien zur Integration von elektronischen Bauteilen in zukünftigen E-Fahrzeugen. Im Rahmen dieses ganzheitlichen Projektes sollen neuartige Elektronik-Vergussmaterialien, Thermomanagement- und Schnittstellenkonzepte erforscht werden. Abschließend werden die Forschungsergebnisse anhand einer ausgewählten Baugruppe der Volkswagen AG angewendet und demonstriert.

Übergreifendes Ziel des Projektes ist eine signifikante Reduktion des Global Warming Potentials anhand der verwendeten Materialien, Technologien und Bauweisen. Dabei soll durch eine deutliche Gewichtsreduktion eine verbesserte Fahrleistung erzielt und die CO2-Bilanz durch erhöhte Recyclingfähigkeit und reduzierten Herstellungs- und Betriebsaufwand verringert werden. Neuartige Entwärmungskonzepte und optimierte Vergussmassen sollen ferner in der Lage sein, hoch wärmeleitfähige, thermische Übergänge zu schaffen und dadurch die Zuverlässigkeit elektronischer Systeme zu erhöhen.

»Zukünftige E-Automobile erfordern interdisziplinäre Ansätze zur Entwicklung möglichst ressourceneffizienter Fahrzeugsysteme. Dabei spielen insbesondere die Schnittstellen zwischen modernen kunststoffbasierten Leichtbaustrukturen und elektronischen Systemen eine wichtige Rolle. Uns bewegt das Thema Elektromobilität bereits seit gut 20 Jahren. Mit unserer Erfahrung werden wir die Ergebnisse des Forschungsvorhabens weiterentwickeln, um die Technologie hin zur Serienreife zu überführen und sie auf weitere struktur- und crashrelevante Bauteile zu übertragen«, sagt Dipl.-Ing. Matthias Biegerl, Koordinator des Verbundprojektes bei ElringKlinger AG.

»Das Fraunhofer IMWS ist mit seinen beiden Geschäftsfeldern »Werkstoffe und Bauelemente der Elektronik« und »Polymeranwendungen« in beiden Teilprojekten des Vorhabens eingebunden. Der ganzheitliche Projektansatz ermöglicht es uns, die Bandbreite unserer Kompetenzen in den vorgenannten Bereichen voll auszuschöpfen, so dass am Projektende ein Konzept mit der notwendigen Anwendungsreife zur Verfügung steht«, sagt Dr.-Ing. Ralf Schlimper, Gruppenleiter »Bewertung von Faserverbundsystemen« am Fraunhofer IMWS.

»Kunststoffbasierte Leichtbaustrukturen erfordern neue elektronische Systemkonzepte mit optimierter thermischer Leitfähigkeit und Kühlung. Dafür sind detaillierte Analysen zum Zusammenhang zwischen technologischen Herstellungsprozessen und Einsatzbedingungen, den Mikrostruktur- und Materialeigenschaften sowie den davon abhängigen Funktionseigenschaften notwendig. Die hervorragende technische Ausstattung des Fraunhofer IMWS bildet dafür die beste Basis«, sagt Sandy Klengel, Gruppenleiterin »Bewertung elektronischer Systemintegration« und stellvertretende Leiterin des Geschäftsfelds »Werkstoffe und Bauelemente der Elektronik« am Fraunhofer IMWS.

Das Projekt ist Teil des vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Programms »Neue Fahrzeug- und Systemtechnologien« und hat eine Laufzeit von drei Jahren. Insgesamt sind acht Partner und vier assoziierte Partner aus Industrie und Wissenschaft an dem Projekt beteiligt. Zu den Partnern zählen: Berliner Nanotest und Design GmbH, ElringKlinger AG, EDAG Engineering GmbH, Engel Austria GmbH (assoziiert), Fraunhofer IMWS, Hübers Verfahrenstechnik (assoziiert), NetCo Professional Services GmbH, Robert Bosch GmbH (assoziiert), SimpaTec Engineering GmbH, Symate GmbH, Technische Universität Chemnitz sowie die Volkwagen AG (assoziiert). Verbundkoordinator ist die ElringKlinger AG.

Das Projekt ist in drei Teilprojekte untergliedert, wobei die Projektpartner entsprechend ihrer Kompetenzen eingebunden sind.

Teilprojekt 1: Thermoplastische Sandwich-Strukturbauteile

ElringKlinger AG, EDAG Engineering GmbH, Engel Austria GmbH, Fraunhofer IMWS, NetCo Professional Services, SimpaTec Engineering GmbH, Symate GmbH, VW AG

Teilprojekt 2: Adaptierte Elektronikkomponenten

Berliner Nanotest und Design GmbH, Fraunhofer IMWS, Technische Universität Chemnitz und als assoziierte Partner Hübers Verfahrenstechnik sowie Robert Bosch GmbH

Teilprojekt 3: Demonstratorstruktur mit adaptiertem E-Bauteil

ElringKlinger AG, EDAG Engineering GmbH, Engel Austria GmbH, Fraunhofer IMWS, NetCo Professional Services GmbH, Robert Bosch GmbH, SimpaTec Engineering GmbH, VW AG