Offshore-taugliche Komponenten für Leistungselektronik in Windkraftanlagen

Leistungselektronik sorgt in Windkraftanlagen dafür, dass die fluktuierend erzeugte Energie gleichmäßig ins Netz eingespeist wird. Die dabei eingesetzten Materialien und Komponenten sind extremen Belastungen ausgesetzt. Gemeinsam mit Partnern hat das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS jetzt einen Ansatz für deutlich robustere Lösungen entwickelt. Die auf einem Megawatt-Prüfstand getesteten neuen Komponenten vom Chip bis zur Systemebene verringern Schaltverluste, verbessern Leistungsdichte und Zuverlässigkeit und ermöglichen eine um 50 Prozent gesteigerte Lebensdauer.

Mehr als ein Viertel des in Deutschland erzeugten Stroms stammt mittlerweile aus Windenergie, sie ist damit die wichtigste Quelle für Elektrizität hierzulande. Ein erheblicher Teil wird dabei auf hoher See (Offshore) erzeugt. Um die dabei eingesetzten Windkraftanlagen noch effizienter und robuster zu machen, haben die Infineon Technologies AG, SEMIKRON Elektronik GmbH & Co. KG, Freqcon GmbH, nanoAnalytics GmbH und das Fraunhofer IMWS in einem gemeinsamen Forschungsprojekt die in Offshore-Windkraftanlagen eingesetzten Komponenten der Leistungselektronik entscheidend verbessert.

Leistungselektronik hat in Windkraftanlagen eine zentrale Aufgabe: Je stärker der Wind weht, desto höher sind die Drehzahlen des Rotors und die im Generator erzeugte Spannung. Leistungshalbleiter gleichen diese Schwankungen aus und sorgen für eine gleichmäßige Energieübertragung ins Stromnetz. Bei diesen Schaltvorgängen tritt ein Verlust elektrischer Energie durch Umwandlung in Wärme auf, ein Teil des erzeugten Windstroms kommt also gar nicht im Netz an. Zusätzlich werden die eingesetzten Komponenten durch externe Temperaturwechsel, Feuchte, Salz, hohe Spannungen sowie mechanische Kräfte extrem belastet, was ihre Zuverlässigkeit und Lebensdauer begrenzt. Defekte an Leistungsmodulen sind deshalb häufig an Ausfällen von Windkraftanlagen beteiligt, was entsprechende Ertragsverluste und Wartungskosten mit sich bringt.

Das 2017 gestartete und vom Bundesministerium für Wirtschaft und Energie geförderte Projekt hat deshalb die Verbesserung von Komponenten und Halbleiterstrukturen der Leistungselektronik in den Fokus genommen. »Dieser Ansatz ermöglicht Optimierungen in vielfältigen Bereichen, etwa der Energieeffizienz durch die Reduzierung von Schaltverlusten bei gleichzeitiger Steigerung der Leistungsdichte und Zuverlässigkeit. Die erarbeiteten Lösungen sind besser geeignet, um die Netzstabilität sicherzustellen und steigern die Widerstandsfähigkeit der Anlagen gegenüber Umwelteinflüssen wie Feuchte und Salz. Die Lebensdauer der Komponenten kann damit von 20 auf 30 Jahre erhöht werden, was die Kosten des Gesamtsystems erheblich senkt«, sagt Bianca Böttge, die am Fraunhofer IMWS für das Projekt zuständig war.

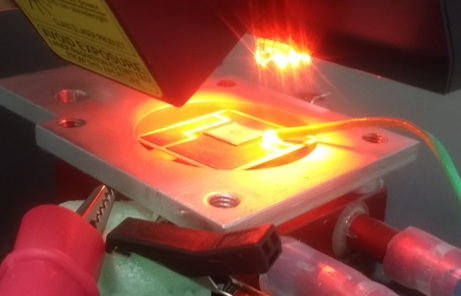

Das Forschungsinstitut in Halle (Saale) brachte dabei vor allem seine Kompetenzen zur Werkstoffcharakterisierung ein und entwickelte verbesserte Methoden für die Materialprüfung der Aufbau- und Verbindungstechnik (AVT), sowohl für die eingesetzten Halbleiterbauelemente wie Transistoren und Dioden als auch für die verschiedenen Kontaktierungskonzepte der Halbleiterchips. »Im Projekt kamen verschiedene Kontaktmaterialsysteme, Kontaktierungstechnologien und Aufbaukonzepte zum Einsatz. Wir haben Diagnostikverfahren und Analysemethoden dafür weiterentwickelt, um die Zuverlässigkeits- und Materialeigenschaften der im Projekt entwickelten Komponenten sowie der darauf aufbauenden Leistungsmodule zu bewerten und sehr zeitig Defektmechanismen und Fehlerrisiken zu identifizieren. Nur so können die Bauteile später den Beanspruchungen beim Einsatz in Windenergieanlagen über möglichst lange Nutzungszeiträume standhalten, in denen sie hunderttausende thermische und elektrische Zyklen durchlaufen müssen«, sagt Böttge.

Am Fraunhofer IMWS wurden dabei Methoden der hochaufgelösten, nanoanalytischen Materialcharakterisierung wie Rasterelektronen- (REM) und Transmissionselektronenmikroskopie (TEM) eingesetzt, zudem wurde die Anwendbarkeit neuer Ansätze der akustischen Mikroskopie als zerstörungsfreie Alternative für entsprechende Fragestellungen untersucht. So konnten im Projekt schrittweise Materialien und Herstellungsverfahren für neue Kontaktsysteme sowie die darauf aufbauenden Leistungsmodule ausgewählt werden, die keine mikrostrukturellen Defekte wie Hohlräume (Voids), Delaminationen, Diffusionsmechanismen oder Risse mit sich bringen. Zugleich wurden neue Präparationsverfahren für die morphologische und chemische Analytik der Grenzflächenprozesse in den Fügeverbindungen entwickelt und gemeinsam mit den Partnern ein Fehlerkatalog für die identifizierten Defektmechanismen formuliert.

Schwerpunkte der Entwicklungsarbeiten der Partner waren beispielsweise die Entwicklung von beidseitig gesinterten Systemen anstelle von Drahtbond- und Lötverbindungen, um höhere Chiptemperaturen möglich zu machen, die Verbesserung der Modulkühlung im System oder die Weiterentwicklung korrosionsbeständiger Chip-Randabschlüsse. »Wir haben entwicklungsbegleitend ein tiefgreifendes Verständnis für gesinterte Leistungselektroniksysteme auf Basis der neuen Kontaktmaterialsysteme entwickelt, was elementar für die Reduzierung von Defekten und Zuverlässigkeitsrisiken ist«, sagt Böttge abschließend. »Gemeinsam mit unseren Partnern haben wir so einen großen Beitrag zur verbesserten Zuverlässigkeit, Lebensdauer und Performance von Leistungselektronik in Windkraftanlagen geleistet und damit zugleich für noch mehr Effizienz beim Einsatz erneuerbarer Energien.«