Neue Methoden für die Fehleranalyse von elektronischen Bauteilen und Systemen

Mehr Zuverlässigkeit von elektronischen Komponenten und Systemen durch Reduzierung der Fehlerrate entlang der Wertschöpfungskette: Mit diesem Ziel arbeiten 75 Partner aus 14 europäischen Ländern unter der Federführung der Infineon Technologies AG im Forschungsprojekt »IREL 4.0« zusammen. Das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS entwickelt darin neue Konzepte und Methoden für die physikalische Fehleranalyse und das Erstellen von Versagensmodellen. Das Konsortium bereitet damit den Weg für Technologien wie das autonome Fahren und stärkt die Wettbewerbsposition der deutschen und europäischen Industrie.

Zukunftstechnologien wie autonomes Fahren, Internet der Dinge, Elektromobilität oder intelligente Lösungen für Energieeffizienz und Medizintechnik benötigen immer leistungsfähigere elektronische Bauelemente und Systeme. Durchsetzen werden sie sich nur, wenn die Anwender auf die Robustheit der eingesetzten Elektronik vertrauen können. Dazu will das bis 31. Mai 2022 laufende europäische Forschungsprojekt »Intelligent Reliability 4.0 (iRel40)« einen entscheidenden Beitrag leisten. Weltweit führende Experten aus Industrie und Wissenschaft haben sich darin zusammengeschlossen, um den gesamten Prozess der Elektronik-Entwicklung vom Wafer/Chip über Gehäuse und Board bis hin zum System im Hinblick auf Zuverlässigkeit und Lebensdauer zu optimieren.

»Schon heute sind die Herausforderungen beträchtlich. Der Trend zur Miniaturisierung sorgt dafür, dass immer mehr Funktionalität in ein immer kleineres Volumen gepackt wird. Dort noch einzelne Komponenten untersuchen oder kleinste Fehler aufspüren zu können, ist nur mit einer Weiterentwicklung der entsprechenden Verfahren möglich«, sagt Frank Altmann, der das Teilprojekt des Fraunhofer IMWS leitet. »Für die künftigen, noch komplexeren Anforderungen reichen kleine Verbesserungen dieser Technologien nicht mehr aus. Wir brauchen große Fortschritte und neue Ansätze, beispielsweise durch den Einsatz von Künstlicher Intelligenz und Maschinellem Lernen. Genau das will das Konsortium mit geballtem Wissen aus Physik, Chemie, Materialwissenschaft und Elektronik erreichen.«

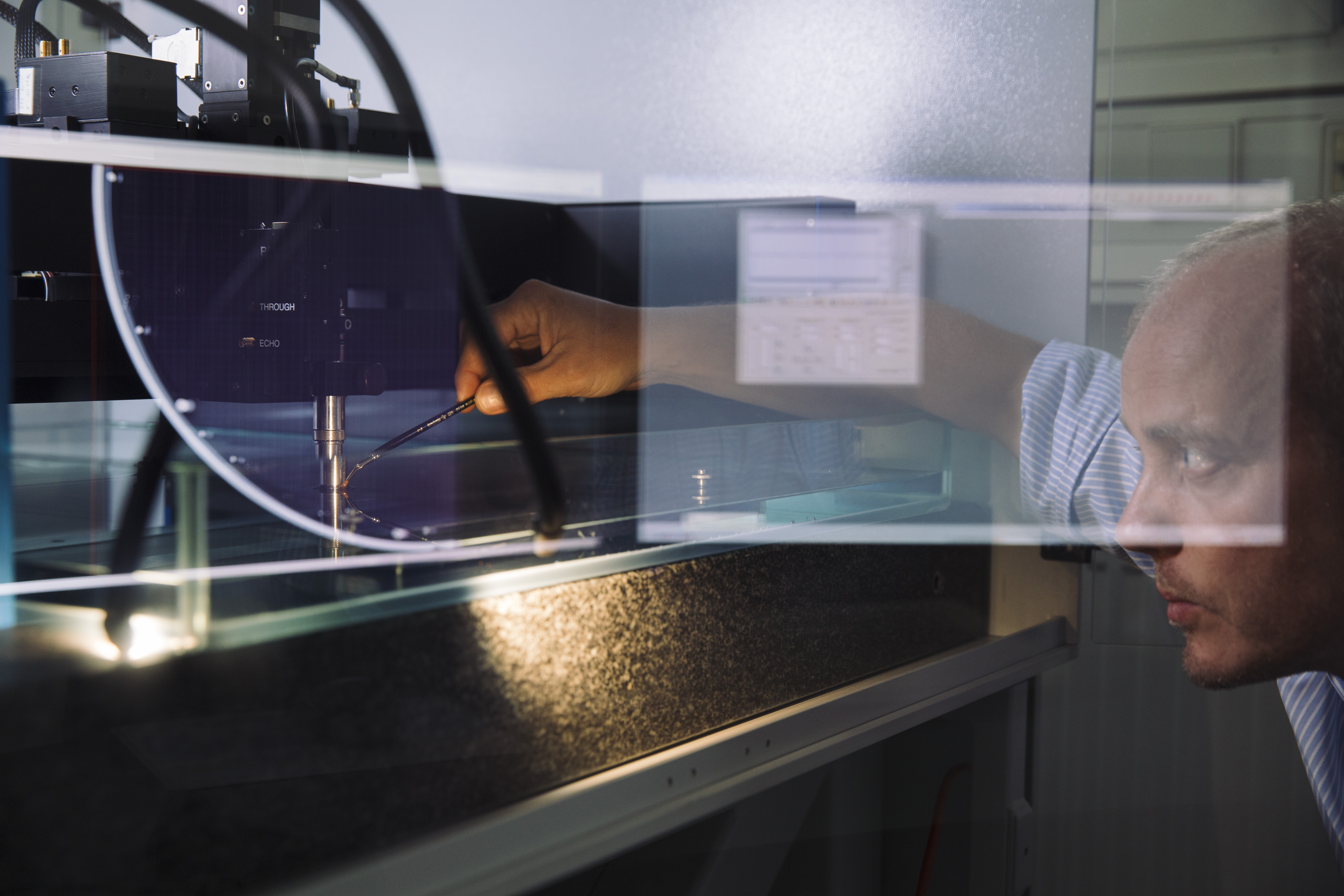

Das Institut in Halle wird dabei Versagensmodelle für spezifische Zuverlässigkeitsrisiken und innovative Methoden für die Materialcharakterisierung und physikalische Analyse entwickeln, stets bezogen auf die Anforderungen neuer Fehlermodi und Degradationsmechanismen. Gemeinsam mit Partnern ist das Fraunhofer IMWS in mehreren der insgesamt sechs Arbeitspakete von »IREL 4.0« aktiv und bringt insbesondere seine Expertise und methodischen Kompetenzen in der Materialcharakterisierung, Modellierung, hochauflösenden Mikrostrukturanalyse und physikalischen Fehlerdiagnostik ein. »Dieses tiefgehende Verständnis durch ‚Physics of Failure‘ ist unabdingbar, wenn man dem Ideal von vollkommen fehlerfreien Anwendungen möglichst nahekommen will. Dass gar keine Defekte mehr auftauchen, ist leider eher unrealistisch. Aber wir halten es für ein machbares Ziel, im Rahmen dieses Großprojekts beispielsweise die operative Lebensdauer von Elektronik in Automobilen um den Faktor 10 zu erhöhen«, sagt Altmann.

Mit seinem Team beschäftigt er sich dabei insbesondere mit Halbleitertechnologien auf Basis von Galliumnitrid (GaN). Diese ermöglichen höhere Schaltfrequenzen als Silizium-basierte Lösungen, zusammen mit höchsten Energieumwandlungswirkungsgraden und einer hohen Miniaturisierung auf Systemebene. Beim Einsatz dieses neuen Materials gilt es aber auch, mögliche neue Degradationsprozesse und Fehlerrisiken zu untersuchen und schließlich zu beherrschen. Im Projekt werden Degradationsmodelle für GaN-Bauelemente erarbeitet, mit denen sich die Ursachen und der zeitliche Verlauf für elektrische, thermische und mechanisch spannungsinduzierte Defekte beziehungsweise solche, die im Herstellungsprozess entstehen können, bewerten lassen.

Zudem erforscht das Fraunhofer IMWS die Auswirkungen von Materialkontaminationen aus der Chip- und Packaging-Ebene auf Zuverlässigkeitsrisiken beim Waferbonding. Dabei sollen verbesserte Methoden zur Detektion von durch Verunreinigungen verursachten Defekten entwickelt werden. Das Forschungsteam untersucht auch, wie sich Feuchtekorrosion, Kontaminationen und Durchschlagsfestigkeit von Kunststoff-Verkapselungsmaterialien der Leistungselektronik auf die Zuverlässigkeit auswirken und entwickelt dafür notwendige neue Analyseverfahren und Versagensmodelle.

»Für all diese Fragestellungen können wir auf eine erstklassige Analytik-Technik sowie umfangreiche Vorkenntnisse zurückgreifen, sei es zu GaN, akustischer Mikroskopie, der Analyse und Bewertung von Korrosionsprozessen mikroelektronischer Komponenten oder der physikalischen und chemischen Spurenanalyse. Wir freuen uns deshalb auf die Zusammenarbeit mit vielen namhaften Partnern und sind sicher, hier einen signifikanten Beitrag leisten zu können«, sagt Altmann.

In weiteren Arbeitspaketen werden im Projekt, das zum europäischen Entwicklungsvorhaben ECSEL (Electronic Components and Systems for European Leadership) gehört, beispielsweise die Möglichkeiten durch neue Sensoren erschlossen, um das Voraussagen von kommenden Fehlern von Systemen zu ermöglichen. Das ist Voraussetzung für Konzepte wie »Smart Maintenance« und die Echtzeit-Kontrolle von Prozessschritten. Zugleich ermöglichen solche Daten ein digitales Abbild der Materialien, Komponenten und Systeme (»Digitaler Zwilling«), das weitere Optimierungen möglich macht und dazu beitragen kann, zugrundeliegende Effekte schneller zu verstehen, zielgerichtet zu beeinflussen und somit Zuverlässigkeit und Lebensdauer zu steigern.