Eine neue Methode, mit der sich Mikrostrukturen mittels Infrarot-Lasers in Kunststoffe einbringen lassen, haben Forscher am Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS entwickelt. Das »Laser swelling« eröffnet ein sehr breites Spektrum möglicher Einsatzfelder, von neuen Therapiemöglichkeiten bei Kurzsichtigkeit über VR-Brillen und kompakte Mikroskope bis hin zu Optiken für LED-Displays.

»Laser swelling« ist ein Verfahren zum gezielten lokalen Aufquellen von teiltransparenten Kunststoffen, ohne dass dabei strukturelle Schäden entstehen. Am Fraunhofer IMWS wird diese Technologie seit mehreren Jahren erforscht. Im Projekt »myLens«, das im März 2023 abgeschlossen und von der Fraunhofer-Zukunftsstiftung gefördert wurde, hat das Forscherteam den Ansatz entscheidend weiterentwickelt. Dabei wurden beispielsweise Herausforderungen zum Thermomanagement, zur Formtreue, dem Einfluss von Nachbeschichtungen, zur Prozessführung und Anwendung des »Laser swelling« auf gekrümmten Oberflächen gemeistert. Entstanden ist eine Technologie, die sehr universell eingesetzt werden kann und in vielen Bereichen entscheidende Vorteile gegenüber dem Stand der Technik bietet.

Die mit dem zum Patent angemeldeten Verfahren erzeugten Mikrolinsen entstehen durch Bestrahlung eines Kunststoffs mit fokussierter Infrarot-Laserstrahlung. So lassen sich berührungslos und nicht-abtragend Strukturen erzeugen, die optisch wirksam sind, also etwa für Brillengläser eingesetzt werden können. Einer der Vorteile dabei ist, dass die Strukturen selbst unsichtbar bleiben – also beispielsweise keine ästhetische Beeinträchtigung beim Tragen einer Brille mit sich bringen oder dezente Markierungen von Produkten erlauben. Weitere Anwendungsfelder können Intraokularlinsen in AR/VR-Brillen, Optiken für LED-Displays, Schichthaftungstest oder ein Einsatz in der Mikrofluidik sein.

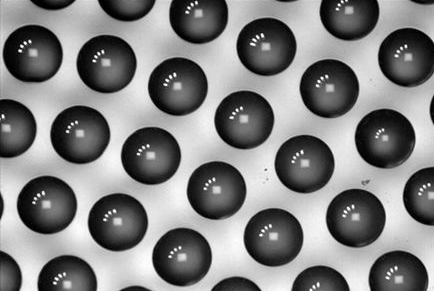

Die hohe Präzision und Reproduzierbarkeit der Methode erlaubt dabei zahlreiche individuelle Lösungen. Durch die Lasertrajektorie lassen sich sehr präzise die Erstarrungszonen im Kunststoff vorgeben, wodurch beliebige Formen von Mikrolinsen (sphärisch, asphärisch etc.) erzeugt werden können. Deren Durchmesser kann dabei in einem weiten Bereich zwischen wenigen Mikrometern bis Millimetern und Höhen von wenigen zehn Nanometern bis einigen zehn Mikrometern beliebig eingestellt werden. Die Formgenauigkeit liegt im Nanometerbereich, die Positionsgenauigkeit im Mikrometerbereich.

»Das Verfahren ist zu industriell eigesetzten Beschichtungstechnologien zur Funktionalisierung von Polymeroptiken voll kompatibel. Im Gegensatz zu abformenden Verfahren kann ohne Werkzeug und somit ohne Werkzeugverschleiß produziert werden. Für Anwendungen im Bereich der Medizintechnik ist dadurch erstmals eine Individualisierung möglich, denn die Linsen sind in Geometrie und Anordnung flexibel«, sagt Prof. Dr. Thomas Höche, Leiter des Geschäftsfelds »Optische Materialien und Technologien« am Fraunhofer IMWS.

Ein prominentes Beispiel für die Nutzung der Vorteile ist der mögliche Einsatz der Mikrolinsen bei der Therapie kurzsichtiger Kinder, einem weltweit zunehmenden Problem. Kurzsichtigkeit (Myopie) kann Folgeerkrankungen wie Netzhautablösungen, Makuladegeneration oder grauen Star mit sich bringen. Herkömmliche Kinderbrillengläser korrigieren dabei zwar das Sehvermögen, halten aber die Entwicklung der Myopie nicht auf. Gegen dieses Fortschreiten der Kurzsichtigkeit könnten aber die Mikrolinsen helfen, weil hier mit Hilfe eines überlagernden Brennpunktes in der Peripherie das für die Kurzsichtigkeit ursächliche Längenwachstum des Auges verlangsamt oder teilweise sogar ganz gestoppt werden kann. Mit »laser swelling« ließen sich entsprechend strukturierte Brillengläser deutlich günstiger herstellen als mit bestehenden Verfahren – und zudem individuell zugeschnitten auf die Patientin oder den Patienten.